TRANSMISSION DE PUISSANCE PAR ENGRENAGES - Cous de Construction Mécanique

TRANSMISSION DE PUISSANCE PAR ENGRENAGES

1- Généralités:

1-1 Définition: Un engrenage est un ensemble de deux roues munies de dents assurant un entraînement dit positif (sans glissement possible) entre deux axes peu éloignés l’un de l’autre.

Vocabulaire: Pignon : Plus petite des deux roues dentées d’un engrenage.

1-2 Bref historique: L’entraînement positif entre deux axes a été l’objet de nombreuses évolutions au cours des ages, comme en témoignent les reproductions ci-dessous de dessins de Léonard de Vinci (fin du XVème).

1-3 Profil de la denture: A notre époque, le profil des dents est

dans presque tous les cas une courbe dite en développante de cercle.

Cette courbe est obtenue comme dans la figure ci-contre,

en développant un cercle appelé cercle de base.

Seule une faible partie de la courbe est utilisée pour la denture.

1-4 Principe de l’engrènement:

L’engrènement est équivalent à un entraînement entre deux roues de friction de diamètres respectifs les diamètres des cercles primitifs.

On peut montrer que si r est le rayon primitif, on a la relation :

r = rb * cos α

Cet angle α est appelé angle de pression et vaut dans le cas général 20°. Il peut cependant varier (15° à 30°), ce qui permet de définir des dentures spécifiques pour certaines applications.

2- Engrenages cylindriques à denture droite:

2-1 Dimensions normalisées:

Deux valeurs permettent de définir les roues dentées:

- Le module m choisi parmi les modules normalisés et déterminé par un calcul de résistance des matériaux.

Valeurs normalisées du module m | |||||||||

valeurs principales en mm

|

valeurs secondaires en mm

| ||||||||

0,06

|

0,25

|

1,25

|

5

|

20

|

0,07

|

0,28

|

1,125

|

5,5

|

22

|

0,08

|

0,30

|

1,5

|

6

|

25

|

0,09

|

0,35

|

1,375

|

7

|

28

|

0,10

|

0,40

|

2

|

8

|

32

|

0,11

|

0,45

|

1,75

|

9

|

36

|

0,12

|

0,50

|

2,5

|

10

|

40

|

0,14

|

0,55

|

2,75

|

11

|

45

|

0,15

|

0,75

|

3

|

12

|

50

|

0,18

|

0,7

|

3,5

|

14

|

55

|

0,20

|

1,0

|

4

|

16

|

60

|

0,22

|

0,9

|

4,5

|

18

|

70

|

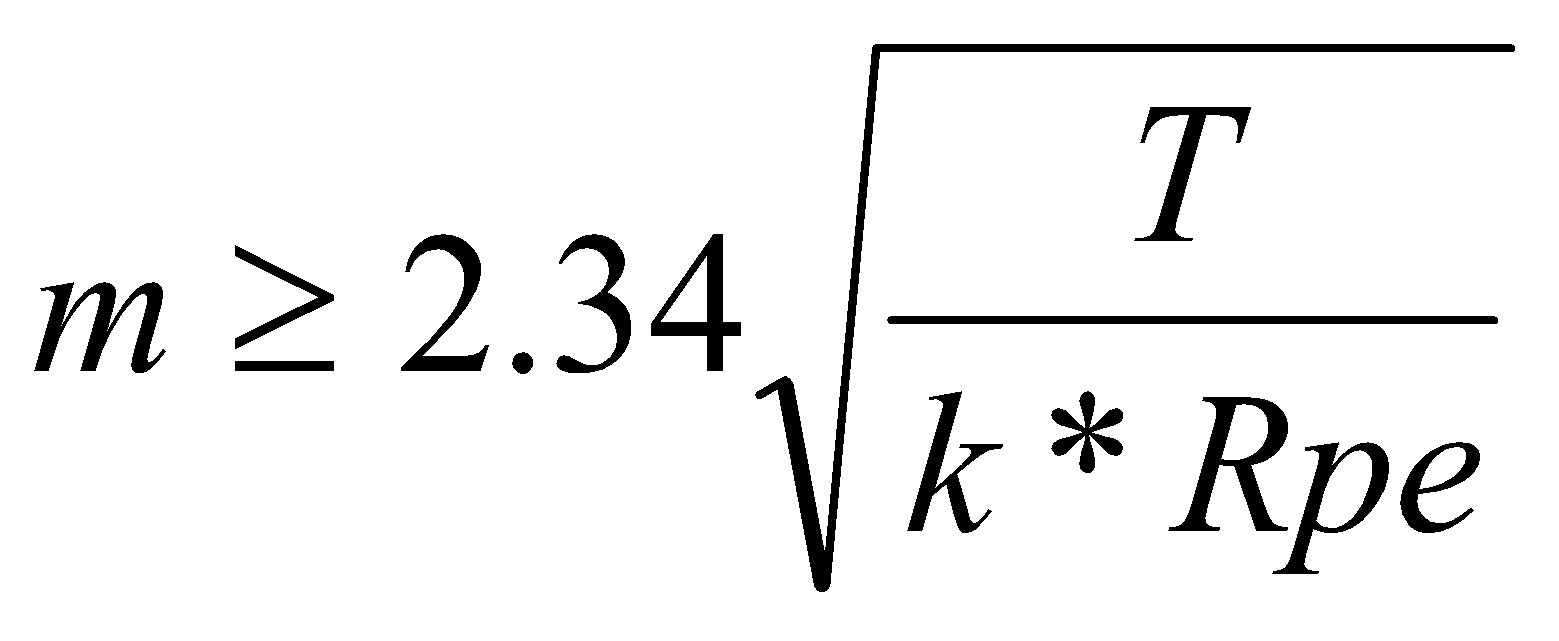

La relation permettant un calcul de ce module est :

T et k sont définis dans la suite de ce cours. Rpe dépend du matériau utilisé.

- Le nombre de dents Z de chaque roue dentée permettant de définir le rapport des vitesses r de l’engrenage.

Il existe un nombre minimal de dents pour avoir

un engrènement correct pignon A / roue B :

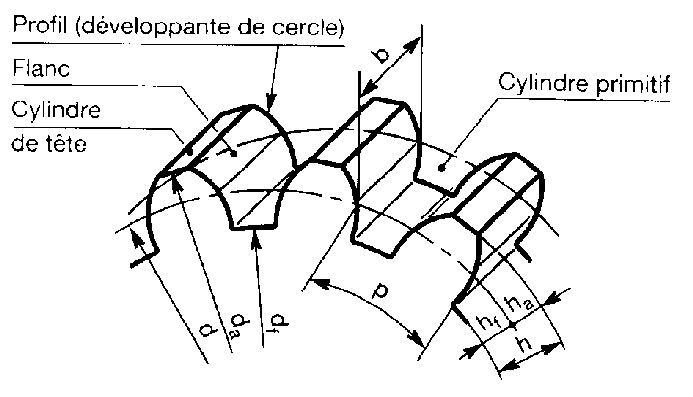

Principales dimensions:

Diamètre primitif : d = m * Z

Diamètre de tête : da = d + 2 * m

Diamètre de pied : df = d – 2,5 * m

Pas de la denture : p = π * m

Largeur de denture : b = k * m avec k = 8 ou 10 en général.

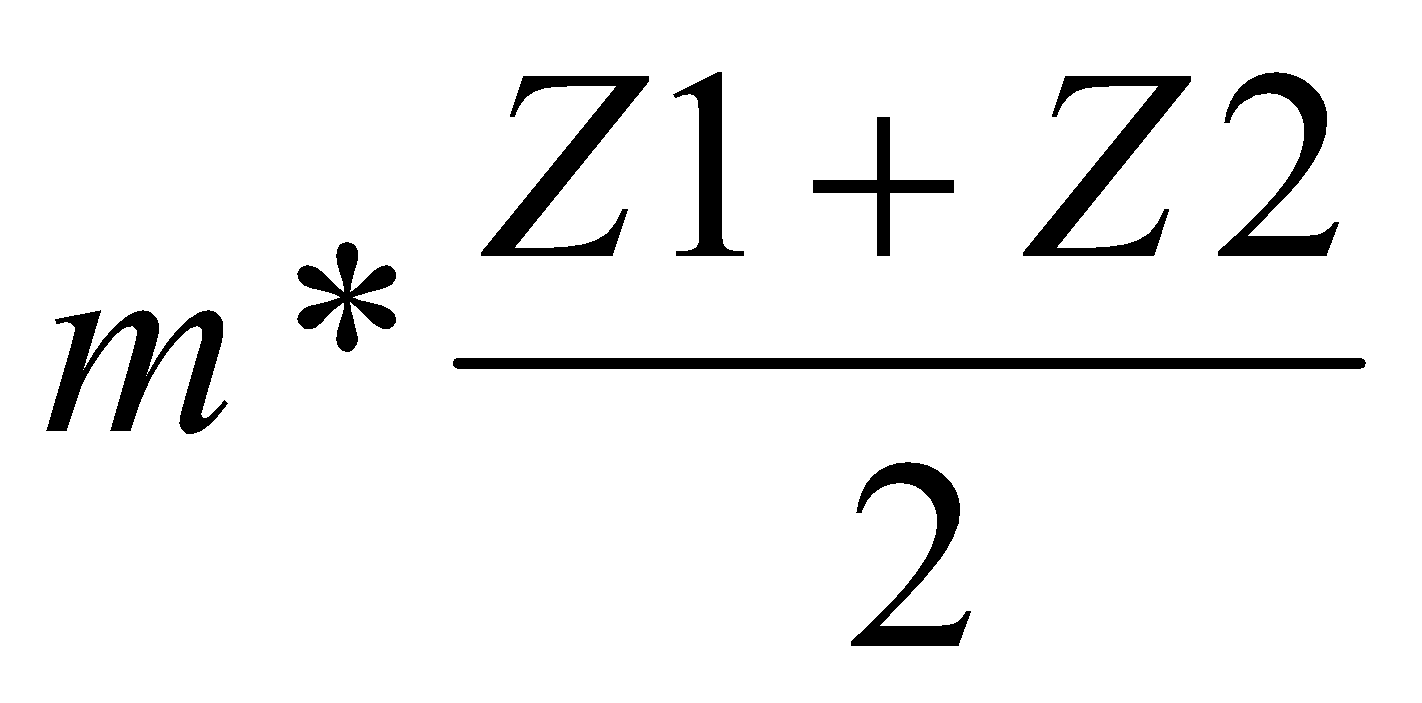

L’entraxe entre deux roues dentées (a ou e) est égal à  ou

ou  .

.

Nota: Deux roues dentées doivent avoir même module pour pouvoir engrener ensemble.

2-2 Rapport des vitesses:

Si N1 et N2 sont les vitesses respectives des roues dentées 1 et 2, on a : N1 * Z1 = N2 * Z2

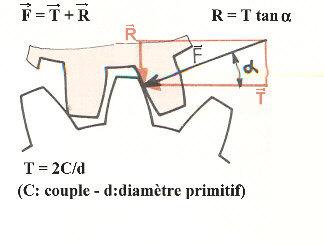

2-3 Efforts sur les dentures – Couple transmis:

L’effort F normal à la dent étant incliné de l’angle de pression α (20° en général), on considère les deux projections de F suivant : - la tangente commune aux diamètres primitifs : T - la normale commune aux cercles primitif (radiale) : R

Les relations sont données sur la figure ci-contre.

L’effort T est celui utilisé pour le calcul du module m.

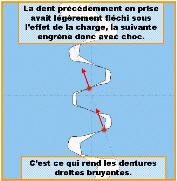

2-4 Inconvénient de ce type d’engrenage:

Durant l’engrènement, les dents en prise fléchissent, de plus leur nombre varie (2 – 3), ce qui engendre du bruit et des vibrations.

Le diaporama de M. MORICE accessible par le lien ci-dessous met en évidence ce phénomène.

2-5 Matériaux utilisés:

Fonte à graphite sphéroïdal FGS : Roues de grandes dimensions.

Aciers ordinaires type XC : Engrenages peu chargés.

Aciers au nickel-chrome (10 NC 12) : Engrenages fortement chargés.

Matières plastiques : Nylon, Téflon.

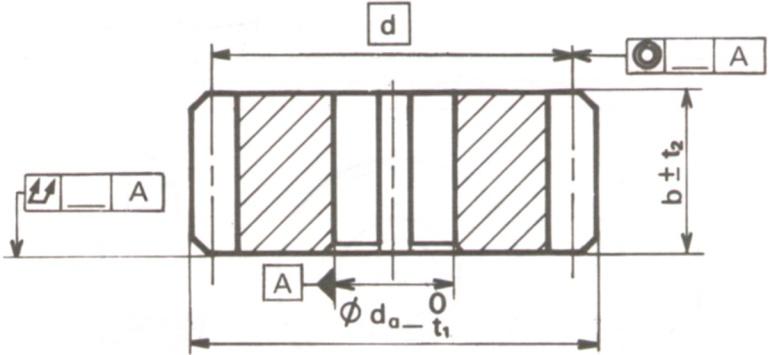

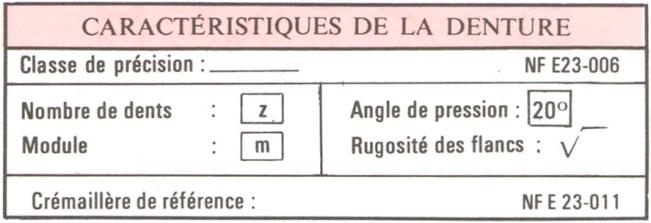

2-6 Cotation d’une roue dentée:

Sur le dessin ci-contre figurent les cotes devant figurer sur le dessin de définition de la roue. Le diamètre primitif est en cote encadrée car il s’agit d’une valeur théorique non mesurable.

Doit également figurer sur le dessin de définition un tableau indiquant les principales caractéristiques de la denture comme sur l’exemple ci-contre.

2-7 Systèmes d’engrenages cylindriques à denture droite:

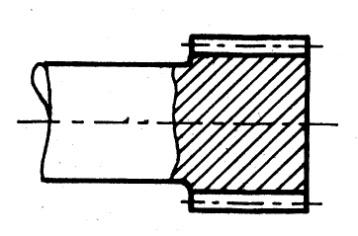

2-8 Dispositions constructives:

Pignon arbré pour denture de petites dimensions

Roue avec rainure de clavette pour taille moyenne

Roue moulée à bras , ou couronne rapportée pour grandes dimensions

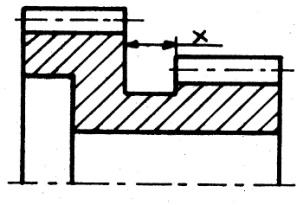

Pour les trains d’engrenages, prévoir un dégagement d’outil (x).

Des roues rapportées permettent de réduire l’encombrement axial.

3- Engrenages cylindriques à denture hélicoïdale:

Les deux roues à dentures hélicoïdales doivent avoir leurs hélices de sens opposés pour engrener ensembles.

3-1 Avantage – Inconvénient:

Les engrenages cylindriques à denture hélicoïdale ont un engrènement plus progressif que les engrenages à denture droite, et de ce fait réduisent notablement les bruits et vibrations engendrés durant l’engrènement.

L’inclinaison de l’effort entre les dentures du fait de l’hélice engendre un effort axial durant l’engrènement.

3-2 Dimensions:

Les dimensions d’une roue à denture hélicoïdale sont déterminées à partir:

- du module normalisé, appelé ici module normal (ou réel) et désigné par mn, (Calculé par la R.d.M.)

- du nombre de dents Z

- de l’angle d’inclinaison de l’hélice β

La relation entre pas normal Pn et pas tangentiel Pt permet de définir un module tangentiel (ou apparent) mt.

Les dimensions de la roue dépendent alors de ce module tangentiel.

Relations: Pn = Pt cosβ mn = mt cosβ d = mt * Z

On constate que le diamètre primitif varie avec l’angle d’hélice β, il en est de même pour les diamètres de tête et de pied.

3-3 Efforts:

La composante normale à la denture donne ici trois forces:

- Effort tangentiel T, souvent déterminé à partir du couple (T = 2 * C / d)

- Effort radial R, déterminé par la relation: R = (T / cos β ) * tan α

- Effort axial A, déterminé par la relation: A = T * tan β

3-4 Compensation de l’effort axial dans les réducteurs à engrenages hélicoïdaux:

- Roues à chevrons:

2 dentures hélicoïdales sont taillées en sens inverse sur la même roue. Ces roues ont donné le sigle des usines Citroën, de la société des engrenages Citroën exploitant un brevet polonais sur la taille des engrenages à chevrons en 1913.

- Roues à dentures inversées accolées:

Les roues sont fixées entre-elles, un positionnement angulaire précis entre les deux roues accolées doit être réalisé.

- Inclinaison des dentures sur les arbres intermédiaires des réducteurs:

Les dentures sur les arbres intermédiaires doivent être inclinées dans le même sens pour que les efforts axiaux se compensent (dirigés en sens inverses).

Le moto-réducteur ci-contre en montre une application.

3-5 Exercice d’application:

La chaîne cinématique du moto-réducteur étant définie ci-contre, calculer :

- Le rapport des vitesses

- L’entraxe des roues dentées

4- Engrenages coniques: L’étude qui suit porte plus particulièrement sur les dentures droites.

4-1 Principe:

Soient N1 et N2 les vitesses respectives des roues coniques 1 et 2

Soient δ1 et δ2 les demi-angles aux sommets des cônes primitifs.

Soit un point M sur la génératrice de contact des cônes primitifs.

Soit S le sommet commun des cônes primitifs.

Soient r1 et r2 les rayons des cônes primitifs au point M.

On obtient la relation:  . Le rapport des vitesses détermine donc les demi-angles au sommet.

. Le rapport des vitesses détermine donc les demi-angles au sommet.

4-2 Dimensions normalisées:

Elles doivent être mesurées sur la partie de la denture la plus éloignée du sommet des cônes.

4-3 Efforts sur la denture:

L’effort normal à la denture (F) donne ici trois efforts en projection sur les trois directions principales de la roue dentée (tangentielle, axiale et radiale).

Si T est l’effort tangentiel déterminé à partir du couple, les relations s’écrivent:

A = T * tan α * sin δ

R = T * tan α * cos δ

4-4 Autres types d’engrenages coniques:

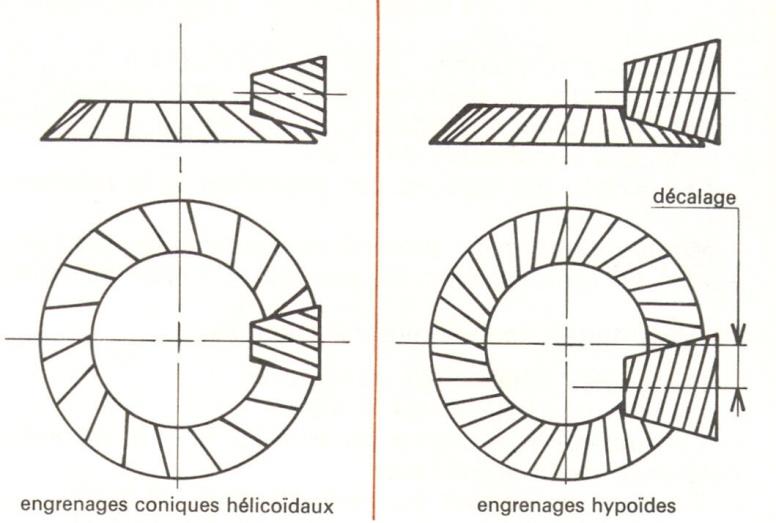

On rencontre fréquemment deux autres types d’engrenages coniques:

- Les engrenages coniques hélicoïdaux

- Les engrenages hypoïdes

4-5 Disposition constructive:

Le fonctionnement correct d’un engrenage conique nécessite la coïncidence des sommets des cônes primitifs.

Ces sommets sont virtuels, le réglage s’en trouve difficile à réaliser, de ce fait, on ne règle en général q’un des deux sommets afin d’avoir un engrènement avec un minimum de jeu et sans précontrainte (serrage) des dentures.

Ce réglage est souvent réalisé par l’intermédiaire de cales de réglage lors du montage des roues.

La figure ci-contre montre une application d’un réglage des sommets des cônes dans un renvoi d’angle.

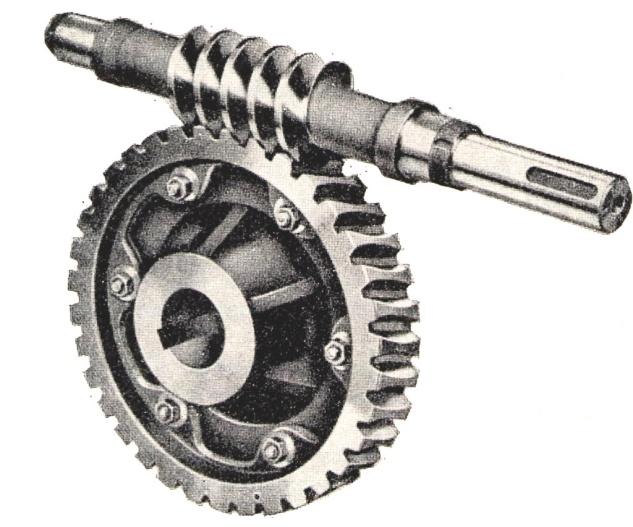

5- Engrenages à roue et vis sans fin:

5-1 Principe:

Cas particulier des engrenages gauches hélicoïdaux, un système roue-vis sans fin est tel que l’une des roues a un très petit nombre de dents (1 à 8) et est appelée vis.

Pour engrener ensemble, la roue et la vis doivent avoir leurs hélices de même sens.

5-2 Avantages – Inconvénients:

- Ce mécanisme permet d’obtenir un grand rapport de réduction avec seulement deux roues dentées (1/200°).

- Les systèmes roue-vis sans fin sont presque toujours irréversibles d’où sécurité anti-retour.

- L’engrènement se fait avec beaucoup de glissement entre les dentures, donc usure et rendement faible (60%)

- La vis supporte un effort axial important.

5-3 Efforts:

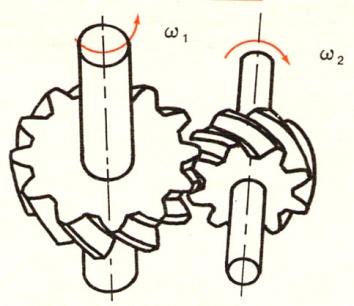

On constate en examinant la figure ci-contre représentant un système à roue et vis sans fin (vis à 4 filets), que l’effort tangentiel sur la roue est transmis comme effort axial sur la vis.

5-4 Suppression de l’effort axial sur la vis:

L’exemple de ce moto-réducteur d’essuie-glace permet de constater que le fabricant a choisi d’opter pour une vis à deux filets inverses, engrenant avec deux roues à dentures hélicoïdales placées de chaque coté de l’axe de la vis.

Cette solution permet d’annuler l’effort axial supporté par le guidage de la vis sans fin, celle-ci supportant deux efforts axiaux directement opposés, et accessoirement d’avoir deux dentures en prises pour augmenter le couple transmissible.

5-5 Différents types de systèmes roue-vis sans fin:

Afin d’augmenter la surface de contact des dentures, on utilise très souvent des systèmes à roue creuse.

L’utilisation d’une vis globique permet d’augmenter encore cette surface, mais le coût de la vis est important.

5-6 Dispositions constructives:

Du fait de l’usure importante due au glissement des dentures pendant l’engrènement, il convient de choisir correctement les matériaux des deux pièces :

- La vis sera choisie dans le matériau le plus dur, son prix de revient étant plus élevé, son usure devra être réduite au minimum. En général la vis est en acier dur.

- La roue sera choisie dans un matériau plus tendre afin de supporter la majeure partie de l’usure. En général la roue est en bronze.

- Pour des roues de grands diamètres, il convient de prévoir à la conception une denture rapportée (voir 2-8).

- L’utilisation d’une roue creuse impose souvent un réglage

axial de celle-ci pour assurer la portée correcte des dents.

Le dessin ci-contre montre une solution pour ce réglage par l’intermédiaire de cales sous les couvercles d’appui des roulements.

6- Schématisation des engrenages:

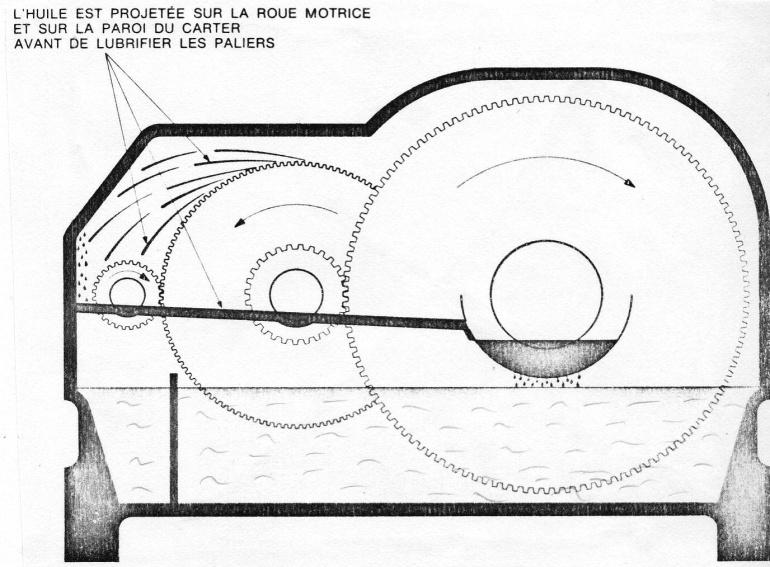

7- Lubrification des engrenages:

La forme des dents en développante de cercle favorise la formation d’un coin d’huile durant l’engrènement.

Deux grands principes sont employés en fonction de la puissance à transmettre et de la chaleur à dissiper.

Commentaires

Enregistrer un commentaire