Systèmes Typiques de Régulation Par Retroaction Negative

1. Régulation du niveau

En général, il y a trois types de mesure du niveau :

• En réservoir ouvert

• En réservoir fermé

Limnimètres à bulles (réservoirs ouverts ou fermés)

Lorsqu'on utilise un transmetteur de pression différentielle comme détecteur de niveau dans une cuve ouverte, la sortie basse pression est mise à l'air libre. Dans un réservoir fermé, où il y a souvent un gaz sous

pression au-dessus du liquide, la sortie basse pression se trouve dans la partie supérieure et à l'intérieur du réservoir. Toute pression appliquée à l'intérieur du réservoir sera donc perçue également à l'entrée et à la sortie du transmetteur de pression et sera, de ce fait, annulée. Il ne faut pas oublier qu'un réservoir fermé comportera, du côté basse pression, une conduite noyée ou une conduite sèche.

Cuves fermées

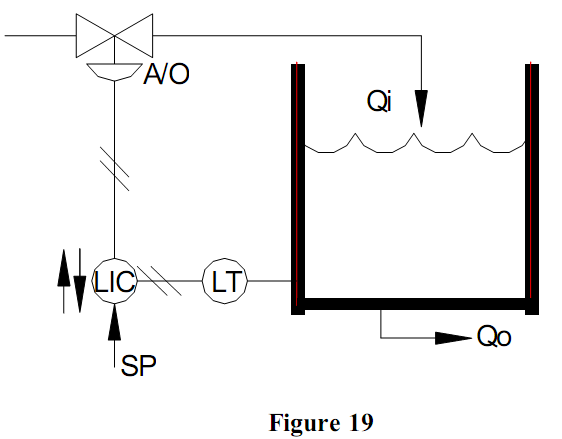

Dans le cas d'une vanne de régulation montée sur le circuit d'entrée, la fermeture de cette vanne constituerait le meilleur mode de protection en cas de défaillance, c.-à-d. vanne pneumatique à ouverture commandée par l’air (vanne A/O). Lorsque le niveau de liquide diminue, la pression mesurée à la partie inférieure du réservoir diminue elle aussi; cette information est transmise au régulateur qui envoie alors à la vanne un signal plus élevé lui commandant d'admettre une plus grande quantité de liquide. Le régulateur doit être du type à action inverse et fonctionnera normalement en modes P + I. La figure 19 illustre ce type de système.

Si la vanne doit être montée sur le circuit de sortie, alors l'ouverture de cette vanne constituerait le meilleur mode de protection en cas de défaillance, c.-à-d. vanne pneumatique à fermeture (vanne A/C). Le régulateur transmet alors à la vanne un signal plus élevé lui commandant de laisser passer une quantité moindre de liquide pour arrêter la baisse de niveau dans le réservoir. Ici encore, le régulateur doit être du type à action inverse et fonctionner en modes P + I.

Le même raisonnement s'applique aux cuves fermées et aux limnimètres à bulles qui ne différent que par la méthode de détection. Il ne faut pas oublier que les régulateurs différentiels sont surtout utilisés dans les gros systèmes « paresseux ».

Régulation du niveau dans un réservoir ouvert

2. Régulation du débit

Tout système de régulation du débit doit comporter un dispositif restreignant l'écoulement du liquide (par exemple, un diaphragme) pour mesurer une différence de pression proportionnelle au débit, et un extracteur de racine carrée pour fournir un signal linéaire. L'action du régulateur dépend du type de vanne de régulation utilisée. Si la vanne est de type pneumatique à ouverture, alors le régulateur doit être un régulateur à action inverse, car une hausse de débit doit se traduire par une diminution de la quantité de liquide admise dans le réservoir par la vanne.

Dans le cas d'une vanne pneumatique à fermeture, l'action doit, bien entendu, être directe. La figure 20 illustre ce cas de façon générale.

Système typique de régulation du débit

Il faut utiliser un régulateur proportionnel et intégral. (On ne devrait jamais utiliser un régulateur différentiel dans une boucle de régulation du débit.)

3. Régulation de la pression

Il existe trois façons de réguler la pression dans, par exemple, un récipient sous pression :

1. Par alimentation variable et purge constante

2. Par alimentation constante et purge variable

3. Par alimentation variable et purge variable

Examinons d'abord la régulation par alimentation variable et purge constante (figure 21). La vanne d'alimentation est une vanne pneumatique à fermeture (vanne A/C). Pour augmenter la pression dans le récipient, il faut transmettre à la vanne un signal plus élevé qui entraînera une augmentation de l'alimentation. Le régulateur P + I est un régulateur à action directe.

Dans le cas de la régulation par purge variable, la vanne de régulation sera montée sur la conduite de purge et devra être une vanne pneumatique à ouverture, si le régulateur utilisé est de type à action directe.

Régulation de la pression par purge constante

Dans le cas de la régulation par alimentation variable et purge variable, nous utilisons un régulateur à action partagée, c'est-à-dire un régulateur qui pilote deux vannes, comme à la figure 22. À la valeur de consigne, l'alimentation doit être égale à la purge. Lorsque la pression augmente, il faut diminuer l'alimentation et augmenter la purge, et vice versa. L'action de la vanne d'alimentation doit être à l’opposée de l'action de la vanne de purge — par exemple : vanne pneumatique à fermeture sur la conduite d'alimentation et vanne pneumatique à ouverture sur la conduite de purge.

Lorsque la pression augmente, le régulateur à action directe transmet à la vanne d'alimentation un signal plus élevé (entraînant la fermeture) et à la vanne de purge un signal plus faible (entraînant l'ouverture). Un régulateur proportionnel et intégral devrait donc permettre de maintenir la pression à la valeur de consigne.

Régulation de la pression par régulation partagée

de l'alimentation et de la purge

de l'alimentation et de la purge

4. Régulation thermique

La réponse des régulateurs de température est généralement lente; c'est pourquoi on utilise presque toujours des régulateurs différentiels. On peut voir à la figure 23 un échangeur de chaleur représentatif dont le liquide purgé chaud est refroidi avec de l'eau de service froide.

Dans ce cas, on choisirait probablement pour la régulation une vanne pneumatique à fermeture, c'est-à-dire une vanne qui s'ouvrirait en cas de défaillance et, ainsi, assurerait un refroidissement maximal.

Figure 23

Régulation de la température d'un échangeur de chaleur

Régulation de la température d'un échangeur de chaleur

Lorsque la température du liquide purgé augmente, le régulateur doit transmettre un signal plus faible qui commandera à la vanne de laisser passer une plus grande quantité de liquide. Il faut donc un régulateur à action inverse. À cette fin, on utilise assez souvent un régulateur exploitant les trois modes de régulation, soit P + I + D.